- 2023.3.7

石油元売の国内最大手、ENEOS株式会社(東京)と自動化テクノロジー開発の株式会社センシンロボティクス(東京)は、自動航行ドローンを活用したプラントの配管点検データ取得技術を共同開発したと発表した。点検対象のデータをドローンが自動航行して取得する。同じ点検対象に対してルートを同一ルートを航行することで、過去データと比較が可能になる。自動航行のため操縦者の習熟の差が出にくい。また危険区域や障害物を考慮した飛行ルートを自動で割り出すため、手動での設定も不要だ。ENEOSは川崎製油所で運用を始めており、2024年3月末までに、仙台(宮城県)、鹿島(茨城県)、根岸(神奈川県)、堺(大阪府)、水島(岡山県)、 麻里布(山口県)、大分(大分県)の7製油所に導入する計画だ。発表は以下の通り。

自動航行ドローンを活用した配管点検データ取得技術を開発~ENEOS川崎製油所で導入~

ENEOS株式会社(代表取締役社長:齋藤猛、以下「ENEOS」)と株式会社センシンロボティクス(代表取締役社長 CEO:北村卓也、以下「センシンロボティクス」)は、自動航行ドローンを活用した配管点検データ取得技術を共同して開発し、ENEOSの川崎製油所で導入を開始しましたので、お知らせいたします。

ENEOSとセンシンロボティクスは、約3年にわたり配管点検データの取得に関する検証を行い、開発を重ねてきました。今回開発した技術では、配管検査として撮影を行うドローン航行の自動化を図ることで、撮影品質の均質化と検査実施者の操縦技術への依存低下が可能となりました。

■開発の背景

製油所内には膨大な数の配管が存在し、重点箇所を中心に日々検査が行われていますが、近年では設備の高経年化に伴い、従来以上に検査の重要性が増してきています。また、熟練エンジニアの退職に伴う世代交代における技術伝承の難しさなどの課題も浮き彫りになっている中で、検査による不具合の発見遅れは設備停止や計画外修繕に至る場合があり、設備保全費用の増加や設備保全担当者の負荷につながります。これら課題の解決手法としてドローンの活用が注目を集めていますが、操縦技術を持った人材を育成するためには時間・コストともに発生することから、導入にあたってのハードルが高くなっています。

■開発技術の特徴

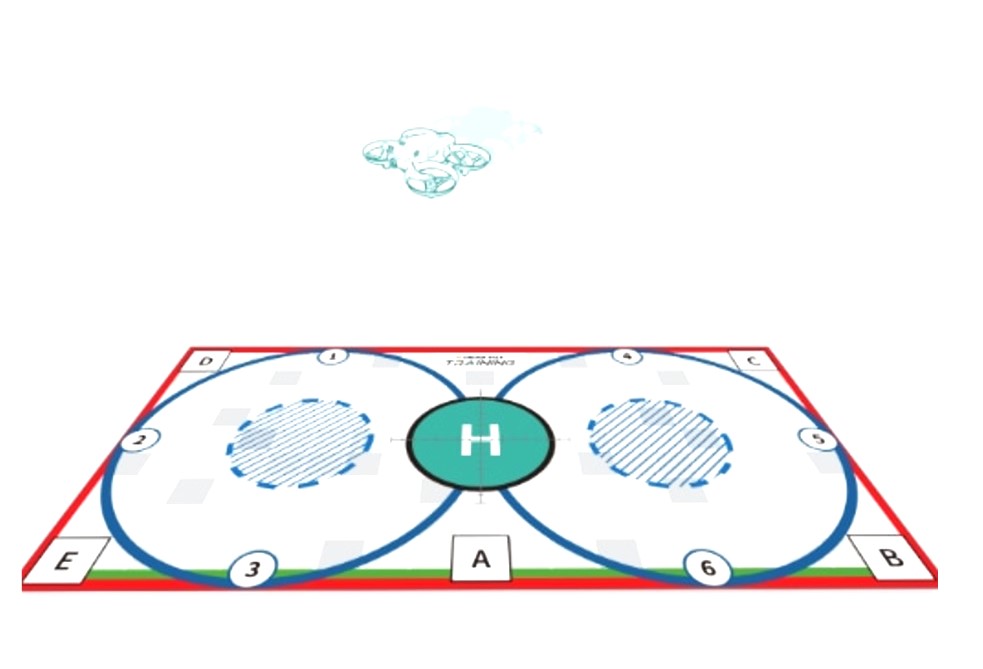

自動航行ドローンは、ドローン操縦者の技量によらず、対象物に対して同一ルートでドローンを航行させられることから、均質な撮影データの取得が可能となり、過去データとの比較を容易に行うことができます。また、従来はドローンの航行ルートを人が指定することが大半でしたが、今回開発した技術では、障害物・危険区域などを考慮した上で、ソフトウェアがドローンの航行ルートを自動で算出・作成します。これにより、誤って航行ルートを危険区域に設定するなどのヒューマンエラーを防ぐことができ、より安全な航行を実現します。

■今後の予定

2024年3月末までに、同技術をENEOSの7製油所(仙台、鹿島、根岸、堺、水島、 麻里布、大分)へ導入することを予定しています。 取得した配管点検データを基に配管の劣化傾向の定量的な把握が可能となり、劣化予測や最適 な保全計画の立案につなげ、点検業務におけるDXの実現を目指します。

※センシンロボティクスについて

センシンロボティクスは、『ロボティクスの力で、社会の「当たり前」を進化させていく。』を ミッションに掲げ、企業や社会が抱える課題を、ドローンをはじめとするロボティクス技術で 解決する社会インフラDXのリーディングカンパニーです。 設備点検・災害対策・警備監視・現場管理など、業務における「労働力不足・ミス防止・安全 性の向上・時間・コスト」や災害発生時の迅速な対応など企業や社会が抱える様々な課題を解決 するためのテクノロジーとソリューションを提供しています。 豊富なプロジェクト実績から得られたノウハウを活用し、シナリオ策定から実証実験、実業務 への定着化まで一気通貫で支援し、老朽化する産業インフラや社会インフラの点検や、少子高齢 化による労働人口の減少、激甚化する災害対策といった社会課題の解決を目指します。

AUTHER

村山 繁DroneTribune代表兼編集長。2016年8月に産経新聞社が運営するDroneTimesの副編集長を務め、取材、執筆、編集のほか、イベントの企画、講演、司会、オーガナイザーなどを手掛ける。産経新聞がDroneTimesを休止した2019年4月末の翌日である2019年5月1日(「令和」の初日)にドローン専門の新たな情報配信サイトDroneTribuneを創刊し代表兼編集長に就任した。現在、媒体運営、取材、執筆、編集を手掛けながら、企画提案、活字コミュニケーションコンサルティングなども請け負う。慶應義塾大学SFC研究所ドローン社会共創コンソーシアム研究所員、あおもりドローン利活用推進会議顧問など兼務。元産経新聞社副編集長。青森県弘前市生まれ、埼玉県育ち。

村山 繁DroneTribune代表兼編集長。2016年8月に産経新聞社が運営するDroneTimesの副編集長を務め、取材、執筆、編集のほか、イベントの企画、講演、司会、オーガナイザーなどを手掛ける。産経新聞がDroneTimesを休止した2019年4月末の翌日である2019年5月1日(「令和」の初日)にドローン専門の新たな情報配信サイトDroneTribuneを創刊し代表兼編集長に就任した。現在、媒体運営、取材、執筆、編集を手掛けながら、企画提案、活字コミュニケーションコンサルティングなども請け負う。慶應義塾大学SFC研究所ドローン社会共創コンソーシアム研究所員、あおもりドローン利活用推進会議顧問など兼務。元産経新聞社副編集長。青森県弘前市生まれ、埼玉県育ち。 - 2021.2.22

業務の自動化支援を手掛ける株式会社センシンロボティクス(東京都渋谷区)は、石油元売り大手、ENEOS株式会社(東京)の川崎製油所(川崎市)で、石油タンクや配管を自動で点検する実証実験を行ったと発表した。点検には、センシンの統合管理プラットフォーム「SENSYN FLIGHT CORE」などが用いられた。浮き屋根式タンクの点検では、ドローンで上空からタンク一基あたり5分で状況を確認した。通常は点検員がタンクにのぼり肉眼で点検するため、「点検内容によるが、10~15分程度」(ENEOS広報)かかる。このためこの技術が、時間短縮、安全性確保などで作業員に代わり得る技術であると確認できた。また肉眼では難しい配管劣化個所の特定を、サーマルカメラを用いることで自動でできることも確認した。

センシン、ENEOSとも「成果があった」

今回の実験について、センシン、ENEOSとも「成果があった」としている。

実験が行われたENEOS川崎製油所は、国内最大のエネルギー消費地である首都圏を供給先に抱える、国内最大級の石油精製拠点だ。危険物を貯蔵している設備もあるため厳重な管理が必要だ。センシンはこの点検で、ドローンと点検対象との距離を適切に保ちながら、安定した飛行を、自動で行うシステムを使って実施した。

軸となった技術は「SENSYN FLIGHT CORE」で、ドローンの専門知識や技能を備えていなくても、簡単な操作で作業を遂行できることを掲げている技術で、この点検でも操作性が評価された。

点検の対象となった浮き屋根式タンクは、原油から精製された揮発性の危険物などの貯蔵タンクに採用されているタンクで、危険物の液体のうえに落し蓋のように屋根がすきまなく設置することが特徴。危険物が空気に触れないため揮発せずに安全性が確保しやすい。一方、危険物が漏れ出すことがあってはならないため点検は欠かせない。点検では、浮き屋根の変形、劣化、危険物の漏れなどのほか、タンクのふちの部分と浮き屋根との隙間の状況などを、作業員が一基ずつタンクに上り、その時の状況にあわせて肉眼で確認する。ENEOSは「点検内容にもよるため単純比較はできませんが、人がタンクに登って確認する場合、1基あたり10~15分程度を要します」と話している。今回、センシンのシステムを活用したドローンによる点検では、上空から1基あたり5分程度の作業で対応でき、「目視による異常有無確認の代替手段として活用できることが分かりました」(センシン)と話している。

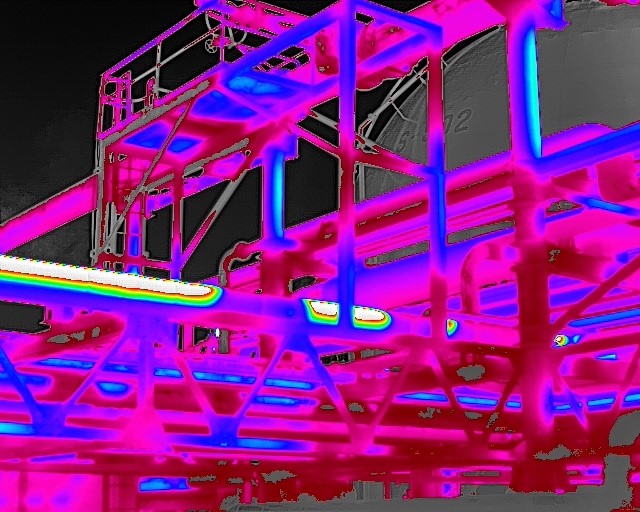

配管点検では可視とサーマルカメラを使い分け、外観から劣化状況を確認したうえで、サーマルカメラに切り替えて配管の劣化箇所の特定ができた。

センシンは、「ドローンやロボットには人間の能力を凌駕する得意分野があります。人間が得意な領域と分担するように業務を見直すことで、より安全で効率的な点検業務が実現すると考えご提案しています」と話している。

センシンの技術は、専門家に頼らずサービスの導入先が自前で運用できることに特徴がある。ENEOSでは川崎製油所のほか、大分製油所(大分市)、水島製油所(岡山県倉敷市)、堺製油所(堺市)、根岸製油所(横浜市)、麻里布製油所(山口県和木町)、鹿島製油所(茨城県神栖市、鹿島石油株式会社)、喜入基地(鹿児島県鹿児島市、ENEOS喜入基地株式会社)の8事業所で運用実績がある。センシンはこうした実績をふまえ、厳重な管理が必要な作業現場での作業員の負担権限、安全確保、点検品質の向上を技術面から支援し、石油プラントにおける保守点検業務の安全性向上・効率化の促進を図る方針だ。

浮き屋根タンクを上空から自動点検

サーマルカメラに切り替えて劣化個所を特定 AUTHER

村山 繁DroneTribune代表兼編集長。2016年8月に産経新聞社が運営するDroneTimesの副編集長を務め、取材、執筆、編集のほか、イベントの企画、講演、司会、オーガナイザーなどを手掛ける。産経新聞がDroneTimesを休止した2019年4月末の翌日である2019年5月1日(「令和」の初日)にドローン専門の新たな情報配信サイトDroneTribuneを創刊し代表兼編集長に就任した。現在、媒体運営、取材、執筆、編集を手掛けながら、企画提案、活字コミュニケーションコンサルティングなども請け負う。慶應義塾大学SFC研究所ドローン社会共創コンソーシアム研究所員、あおもりドローン利活用推進会議顧問など兼務。元産経新聞社副編集長。青森県弘前市生まれ、埼玉県育ち。

村山 繁DroneTribune代表兼編集長。2016年8月に産経新聞社が運営するDroneTimesの副編集長を務め、取材、執筆、編集のほか、イベントの企画、講演、司会、オーガナイザーなどを手掛ける。産経新聞がDroneTimesを休止した2019年4月末の翌日である2019年5月1日(「令和」の初日)にドローン専門の新たな情報配信サイトDroneTribuneを創刊し代表兼編集長に就任した。現在、媒体運営、取材、執筆、編集を手掛けながら、企画提案、活字コミュニケーションコンサルティングなども請け負う。慶應義塾大学SFC研究所ドローン社会共創コンソーシアム研究所員、あおもりドローン利活用推進会議顧問など兼務。元産経新聞社副編集長。青森県弘前市生まれ、埼玉県育ち。